Labormet Due ha concluso il programma del Master di Secondo Livello in Additive Manufacturing in collaborazione con il Politecnico di Torino.

A conclusione di questo percorso, è stato portato avanti un progetto di ricerca in collaborazione con lo IAM@Polito.

Il progetto ha avuto come tema di ricerca, la valutazione di prestazioni di tipo geometrico e di porosità di un sistema di fabbricazione additiva L-PBF che processa Hastelloy X (super lega di nickel), tramite tecniche di tomografia computerizzata industriale.

Introduzione

Numerosi sistemi L-PBF sono attualmente disponibili sul mercato, ciascuno con i propri punti di forza e limitazioni.

Inoltre, quando si considera l’ampia varietà di sistemi AM in metallo disponibili, è necessario esaminare in che misura la scelta di una specifica macchina L-PBF influenza la qualità dei prodotti finali.

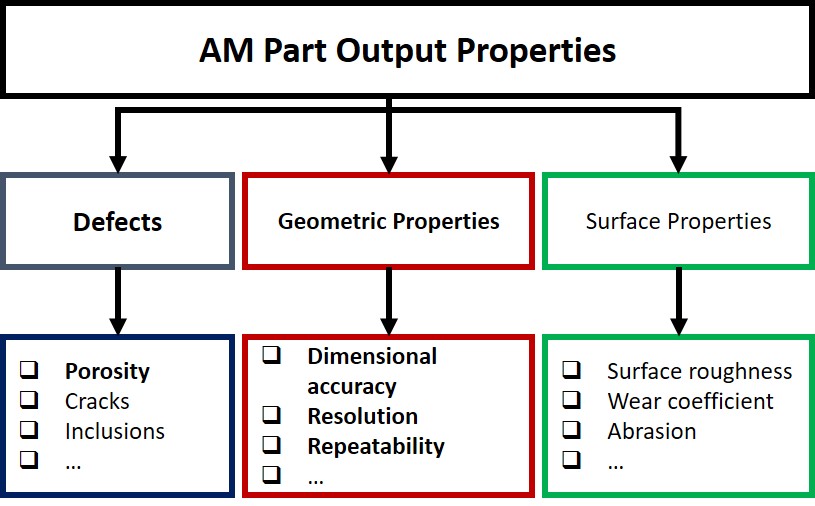

Anche la fisica del processo AM, le fasi del processo incluse, le impostazioni del file STL, i parametri del percorso utensile, i parametri del processo e la selezione del materiale, ecc., E tutti influenzano la decisione delle proprietà di output della parte stampata finale (alcune di queste proprietà di output sono mostrate in fig.1) [1]. Una barriera significativa all’industrializzazione del processo AM è la previsione e la valutazione di queste proprietà di output prima di stampare il pezzo. Questa previsioni sono di estrema importanza in casi di parti di grandi dimensioni, stampe con materiali di alto costo, elevato numero di parti da produrre, vincoli temporali e finanziari, e così via.

Figura 1: schema delle proprietà dell’output della parte prodotta tramite AM [1]

Figura 1: schema delle proprietà dell’output della parte prodotta tramite AM [1]

Attualmente, la maggior parte delle industrie fa affidamento sull’esperienza degli operatori, sui modelli analitici, sui dati precedenti, sulla sperimentazione, per stimare le proprietà di output della parte stampata [1].

Il benchmarking è un metodo noto per valutare le capacità e i limiti di un processo, in questo caso un processo AM, ma è anche uno strumento utile per identificare approcci di ottimizzazione e fonti di informazione [2].

Nel loro lavoro, Mahesh e colleghi [2, 3] hanno anche proposto per la prima volta una classificazione benchmark dei processi AM, a seconda dello scopo principale del benchmark. Questi sono stati divisi in tre gruppi:

a) benchmark geometrico, utilizzato per valutare l’accuratezza geometrica e dimensionale dei prodotti fabbricati in aggiunta;

b) benchmark meccanico, una progettazione standard di componenti per valutare le proprietà meccaniche delle parti AM come resistenza a trazione, restringimento, proprietà di scorrimento;

c) Benchmark di processo, compresi tutti gli artefatti di benchmark utilizzati per ottimizzare il processo, ad esempio per definire i migliori parametri di processo per un dato risultato [3].

Molti manufatti di benchmarking sono stati progettati e testati negli ultimi anni e una revisione completa è stata presentata da Rebaioli e Fassi nel 2017 [4].

Moylan et al. [5] ha tentato di definire dei criteri generali per progettare un artefatto: grandezza sufficiente per valutare le prestazioni del sistema e minimo consumo materiale. Un artefatto standard dovrebbe includere caratteristiche piccole, medie e grandi, e avere sia buchi che sporgenze. Deve essere facile da misurare e presentare le caratteristiche cruciali delle parti reali che si vorrebbe fabbricare.

Ciò che sembra essere chiaro attraverso la revisione della letteratura del benchmarking è che la maggior parte degli studi e delle raccomandazioni non si sono concentrati su una specifica tecnologia AM.

Artefatti per la valutazione delle prestazioni geometriche di un sistema AM

Gli artefatti di prova per la valutazione delle prestazioni geometriche possono essere progettati per valutare uno o più dei seguenti aspetti principali dei processi AM: precisione dimensionale o geometrica, ripetibilità e dimensioni minime.

Il primo artefatto di riferimento per la valutazione della precisione AM è stato proposto da Kruth [6] nel 1992 per valutare le prestazioni complessive di diverse tecniche AM.

Lo scopo principale della stampa di manufatti di prova di benchmarking geometrico è quello di prevedere e valutare la capacità geometrica e le incertezze nel processo AM prima di stampare il prodotto finale o una parte pronta per l’uso.

In letteratura, lo studio delle capacità geometriche rientra nella fase di analisi di preelaborazione che è genericamente classificata in tre metodi:

- eseguire esperimenti progettati utilizzando alcuni manufatti di prova di benchmark geometrici preselezionati e realizzare meta-modelli in grado di prevedere la capacità geometrica del processo AM e, quindi, le proprietà geometriche delle parti da produrre [7];

- modellizzazione analitica dello specifico processo AM, basato sulla fisica del processo e sull’interazione termo-meccanica; questi modelli vengono quindi utilizzati per prevedere l’effetto del processo AM sulle proprietà di output; i modelli vengono successivamente validati utilizzando Geometric Benchmark Test Artifacts [8];

- modello di compensazione ibrida basato sull’analisi della fisica del processo integrata da esperimenti progettati con manufatti di test di benchmark geometrici per disporre di dati statistici; questi modelli di solito separano gli effetti sistematici e non sistematici del processo sull’output e gli effetti non sistematici del processo sulle proprietà dell’output e generano uno strumento predittivo per la valutazione delle prestazioni [9].

In tutti i metodi sopra menzionati, gli artefatti di test di benchmark geometrici vengono utilizzati per prevedere, modellare o valutare le caratteristiche geometriche delle prestazioni della produzione AM. Nell’ultimo decennio, sono stati progettati e utilizzati numerosi manufatti di prova diversi per valutare le prestazioni geometriche delle parti AM.

Metodologia applicata per le valutazioni delle prestazioni geometriche

Gli artefatti e la metodologia applicata per effettuare le valutazioni sul sistema, che poi verrà descritto, provengono dalla norma ISO/ASTM 52902:2019(E), che fornisce una descrizione generale dell’analisi comparativa delle geometrie degli artefatti di prova, insieme alle misurazioni quantitative e qualitative da eseguire, per valutare le prestazioni dei sistemi AM [10].

Gli scopi di questi metodi descritti dalla norma e sono i seguenti:

– valutazione delle capacità del sistema AM;

– calibrazione del sistema AM.

Le prove di benchmarking vengono utilizzate principalmente per valutare quantitativamente le prestazioni geometriche di un sistema AM. Lo standard AM descrive una suite di geometrie di prova, ciascuna progettata per studiare una o più metriche di prestazione specifiche e diverse configurazioni di esempio di queste geometrie in provette. Prescrive le quantità e le qualità delle geometrie di prova da misurare, ma non impone metodi di misurazione specifici [10].

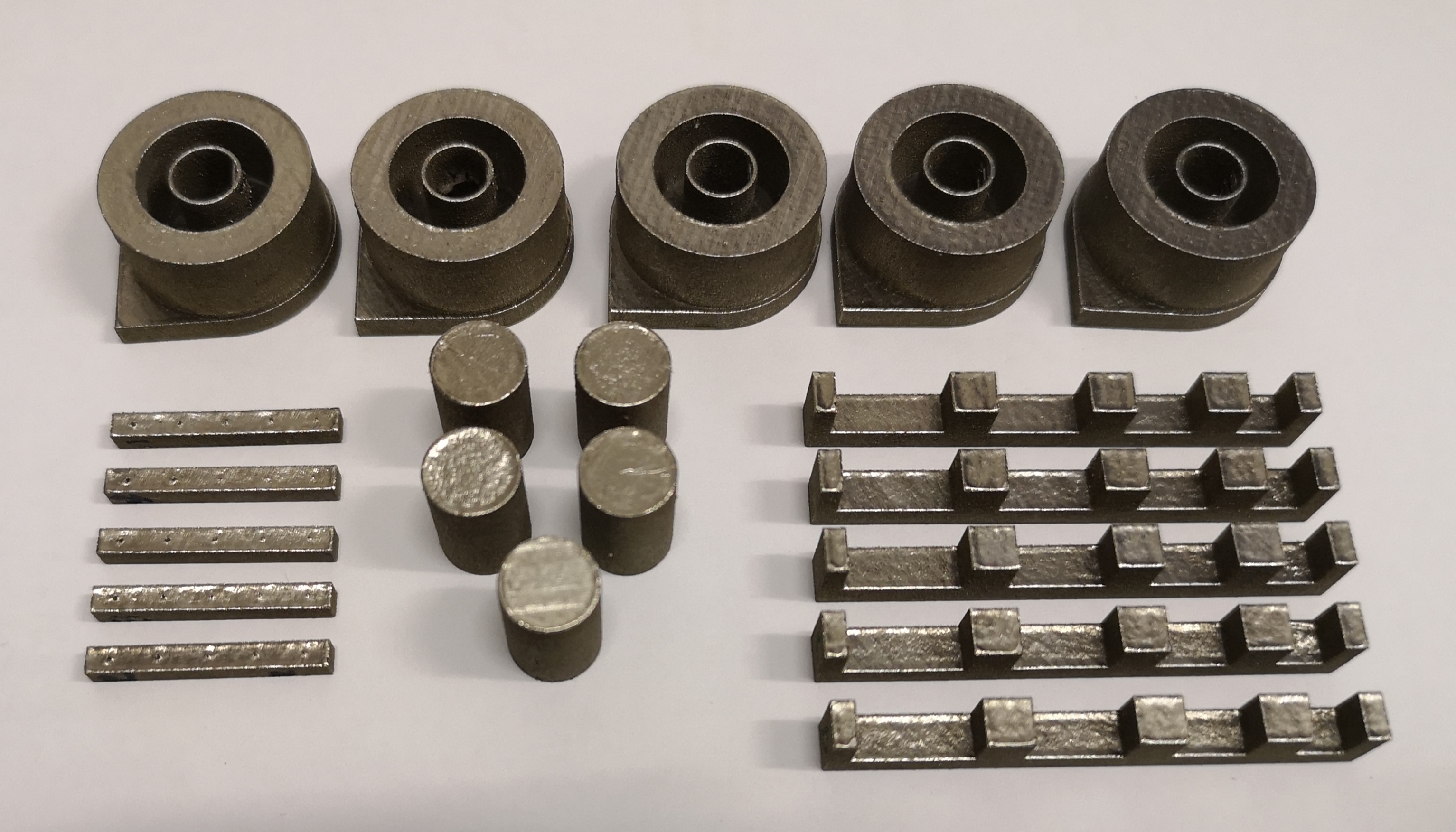

In questa ricerca sono state scelte 3 geometrie e, per ciascuna geometria, sono stati prodotti e analizzati 5 campioni (numero minimo indicato nel paragrafo 5.9 della norma [10]).

Sono state scelte due geometrie per valutare l’accuratezza, mentre una geometria per valutare la risoluzione del sistema AM.

Di seguito sono elencate le geometrie con le rispettive descrizioni.

- Linear artifact: questo artefatto verifica l’accuratezza del posizionamento lineare lungo una specifica direzione della macchina. A seconda dell’orientamento del manufatto e della configurazione della macchina, gli errori nel manufatto possono fornire una base per la compensazione del posizionamento o la diagnosi di specifici errori di movimento nel sistema di posizionamento [10].

- Circular artifact: questi artefatti hanno lo scopo di testare l’accuratezza dinamica per la proiezione dell’energia di attivazione (ad esempio un raggio laser o elettronico) o il metodo di unione del materiale (ad esempio nel getto di legante) sulla superficie di costruzione nella macchina AM. La configurazione di base di questi artefatti è stata creata per essere in grado di separare l’influenza del materiale e le fonti esterne di errore che possono essere presenti nella macchina AM [10].

- Resolution holes artifact: questo artefatto ha los scopo di valutare la dimensione minima delle caratteristiche cilindriche ottenibili. Il foro di diametro più piccolo che può essere prodotto può informare un utente sui dettagli più fini che possono essere prodotti sul sistema in esame. I diametri misurati dei fori prodotti forniscono alcune informazioni sull’accuratezza del sistema. Oltre a valutare la capacità di formare buchi, questa funzione fornisce anche un’utile indicazione della capacità di rimuovere materiale non consolidato da piccoli fori [10].

Metodologia per la valutazione delle porosità

Per eseguire l’analisi della porosità del sistema AM e dei parametri scelti, sono stati prodotti campioni cilindrici di 10 mm di diametro e 15 mm di altezza.

L’obiettivo è quello di trovare la quantità come percentuale di porosità (vuota o parzialmente vuota).

Un’altra caratteristica interessante, che è stata studiata, è la distribuzione del numero di pori in funzione del loro diametro caratteristico (nelle analisi che utilizzano il software VG Studio MAX è il diametro massimo della sfera che contiene il difetto).

Materiale e sistema L-PBF

Il materiale utilizzato è polvere di Hastelloy X atomizzata a gas disponibile in commercio fornita da EOS GmbH [11]. Tale materiale è stato elaborato utilizzando un sistema EOSINT M270 Dual-mode dotato di un laser a fibra Yb [12] (mostrato in fig.2). La massima potenza del laser è pari a 200 W e la dimensione del punto del fascio è di 100 μm. La piattaforma dell’edificio è riscaldata a 80 ° C per ridurre gli stress termici che si verificano durante il processo.

Il materiale e la macchina AM sono stati messi a disposizione da IAM@Polito. Sono stati utilizzati parametri di processo non commerciali, determinati nel centro di ricerca [11], grazie alla quale sono stati ottenuti campioni con un’ottima densità e assenza di cricche.

In fig. 3 sono mostrati i campioni prodotti.

Figura 3: Foto dei campioni prodotti.

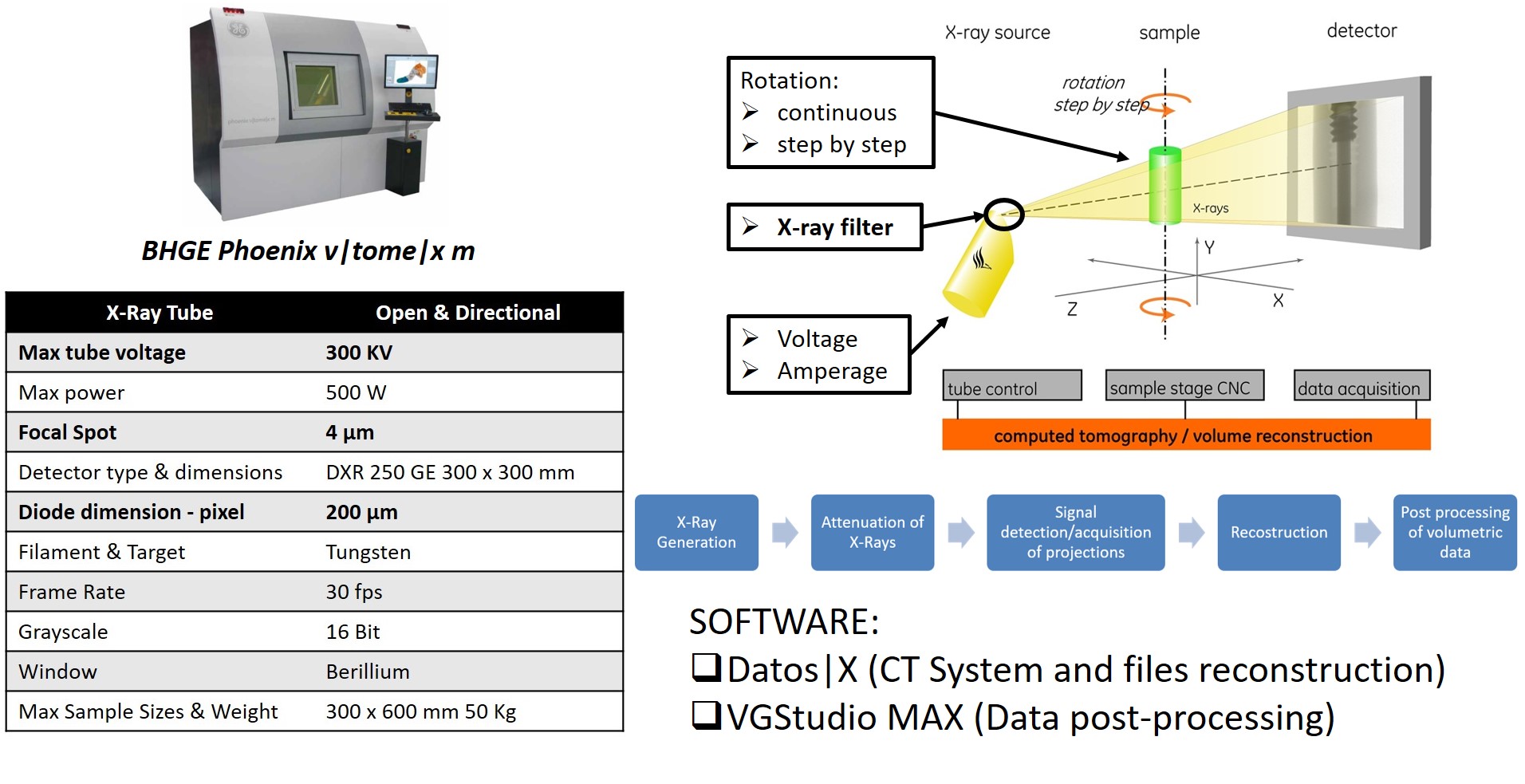

Tomografia Computerizzata Industriale

La tomografia computerizzata industriale si riferisce alle cosiddette tecnologie NDT (test non distruttivi), vale a dire tutti i metodi e le tecniche per garantire e ispezionare la qualità del prodotto senza alterare il materiale.

Questi metodi hanno lo scopo di analizzare l’integrità di un materiale, componente o struttura e di misurare quantitativamente alcune caratteristiche del prodotto in diverse applicazioni industriali.

L’applicazione in ambiente industriale è dovuta ai due principali vantaggi rispetto ai metodi distruttivi, ovvero meno costi e meno tempi di esecuzione.

La tecnica della tomografia computerizzata (CT) consente di visualizzare sezioni del corpo in esame su piani paralleli alla direzione di propagazione della radiazione. Componendo le immagini tomografiche prese su piani diversi, posti a distanze predefinite, è possibile, attraverso particolari processi, ricostruire un’immagine tridimensionale [13].

La fabbricazione additiva offre possibilità uniche per la produzione di parti con cavità interne o strutture reticolari impossibili da produrre con altre tecniche di produzione, permettendo di realizzare geometrie interne che consentono di ottimizzare il peso, la forma e la resistenza del componente. L’additive manufacturing richiama il controllo di qualità tramite tomografia computerizzata industriale in quanto è l’unico metodo per eseguire misurazioni dimensionali non distruttive delle caratteristiche interne e la verifica non distruttiva di densità / porosità, che è un problema critico.

Descrizione strumenti di misura

Procedura operativa

Risultati

Linear Artifact

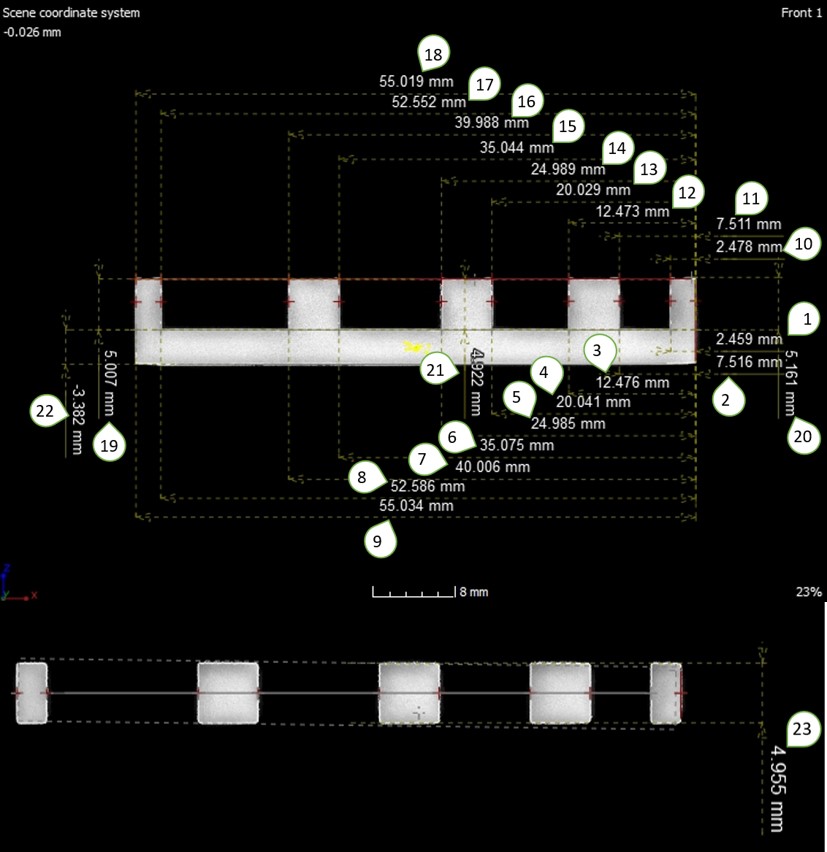

Numerazione quote su geometria linear artifact.

Numerazione quote su geometria linear artifact.

Visualizzazione su VGStudio MAX di un campione con geometria linear artifact [10].

Visualizzazione su VGStudio MAX di un campione con geometria linear artifact [10].

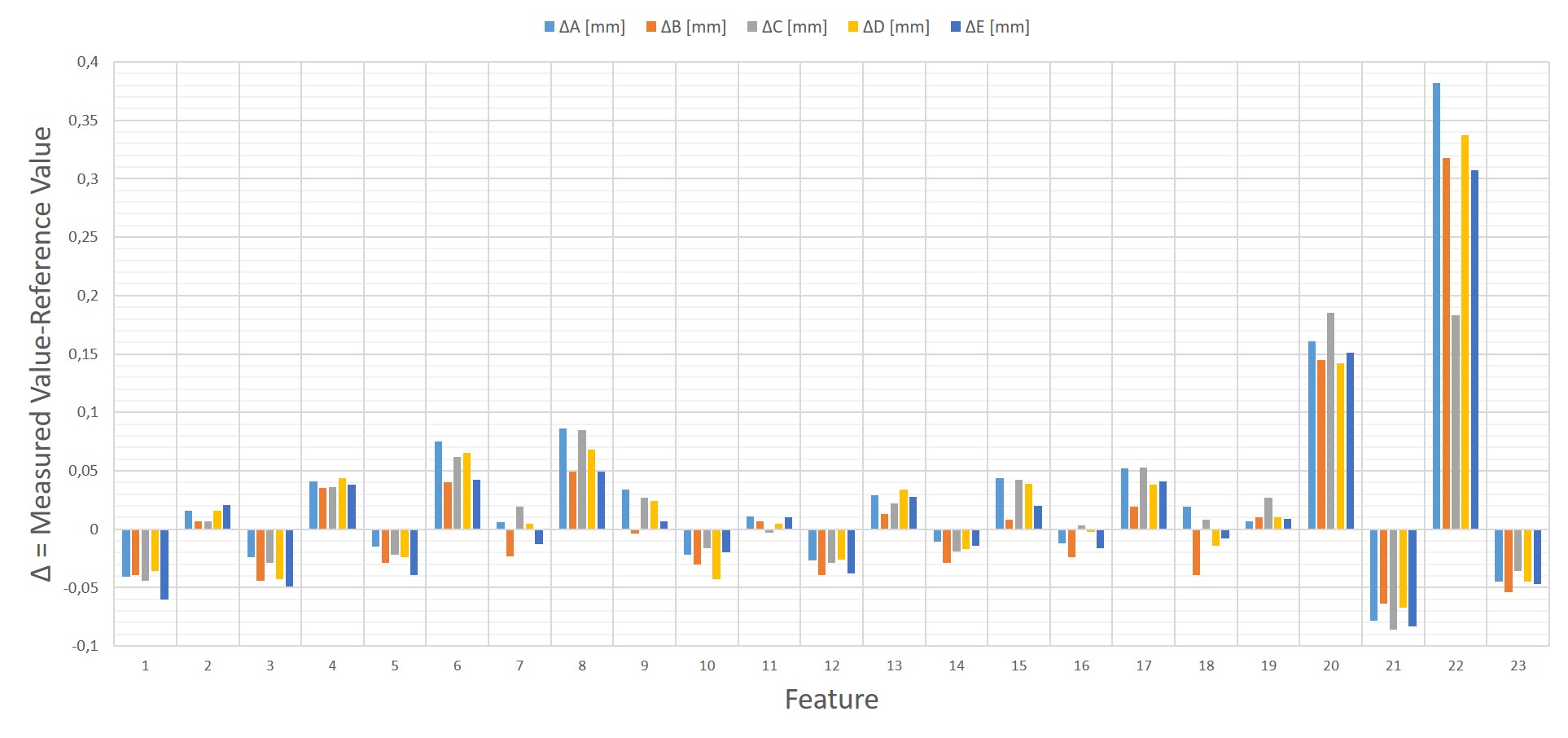

Circular Artifact

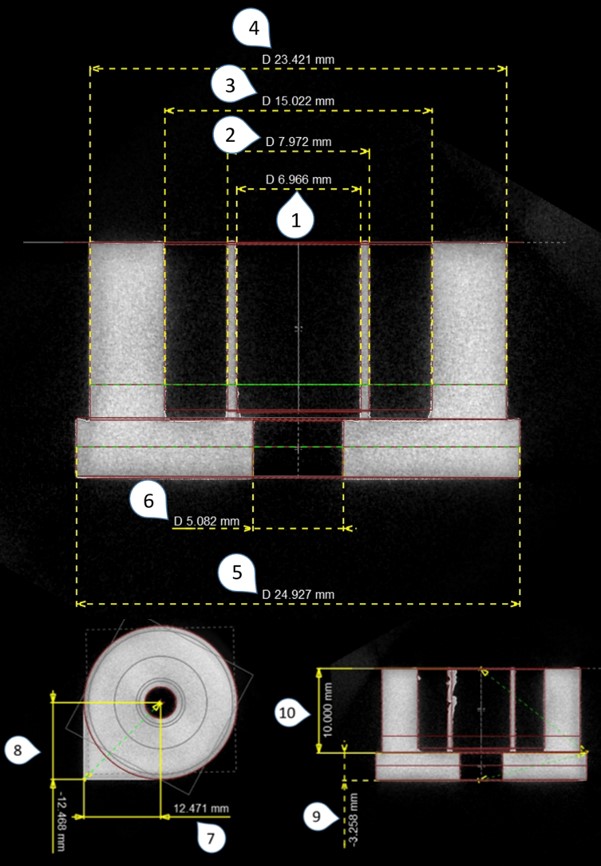

Numerazione elementi dei campioni circular artifact, su cui verranno effettuate le misure (diametri, cilindricità, coassialità, ecc.).

Numerazione elementi dei campioni circular artifact, su cui verranno effettuate le misure (diametri, cilindricità, coassialità, ecc.).

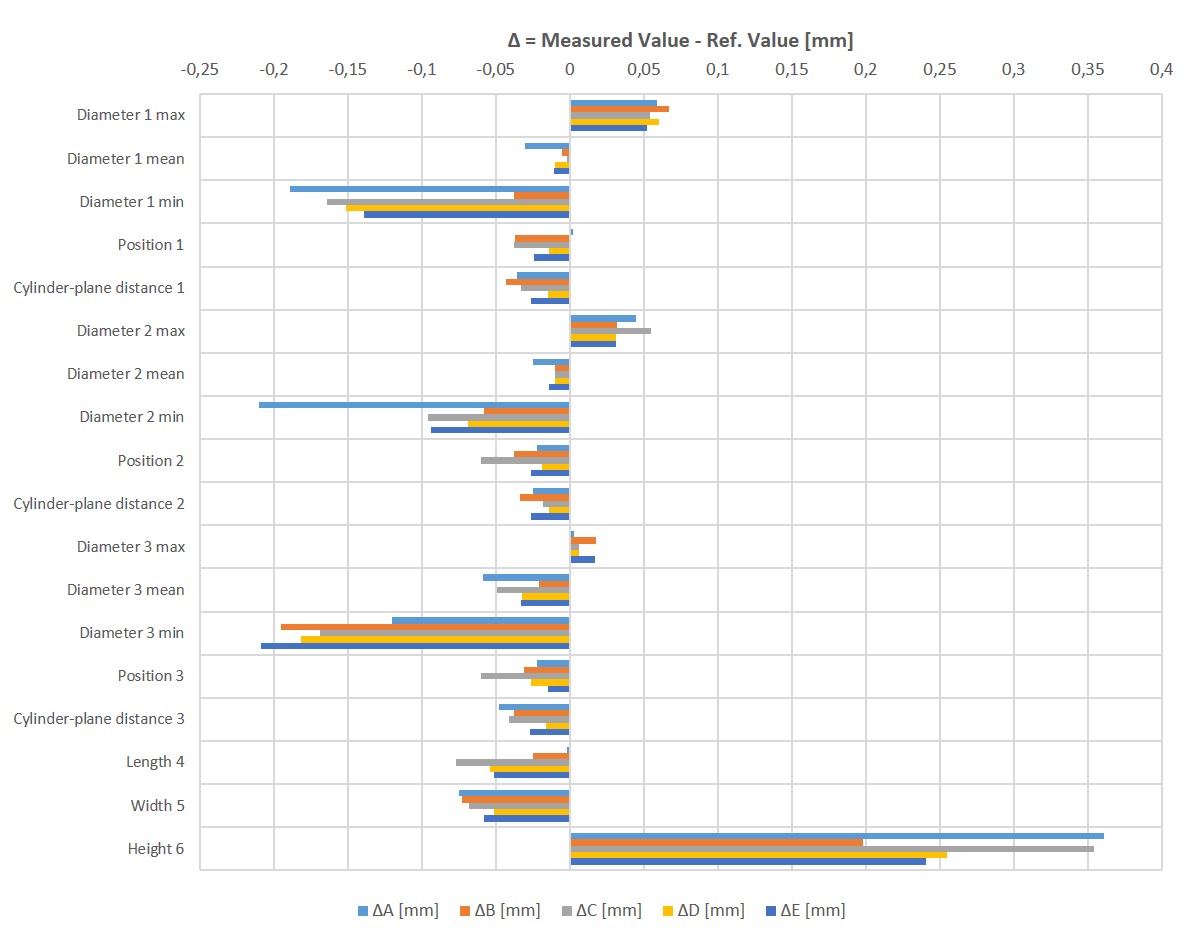

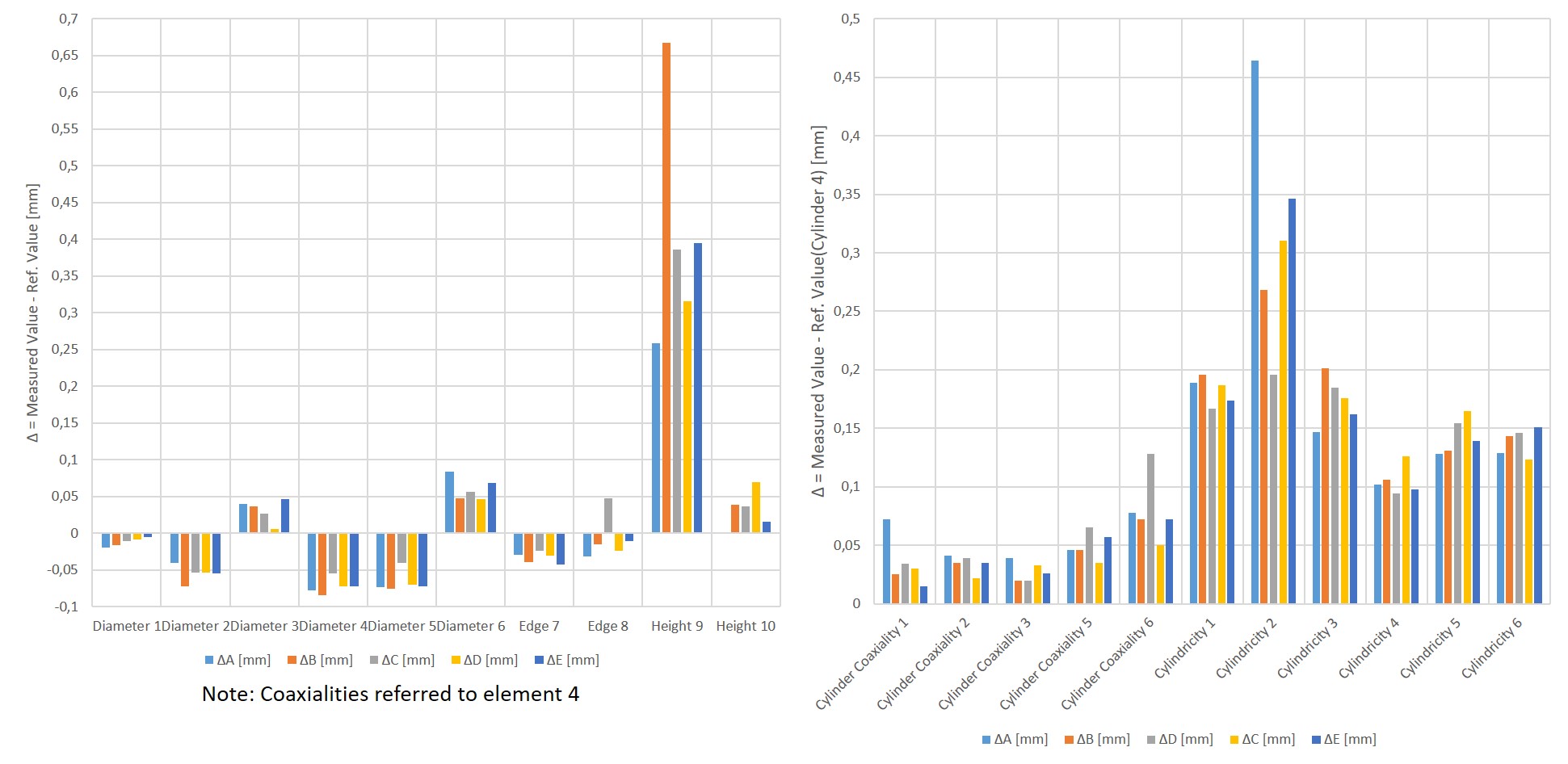

Rappresentazione grafica delle deviazioni dimensionali tra le quote misurati e sui 5 campioni (circular artifact) e quelli di riferimento forniti dalla ISO/ASTM 52902: 2019 (E) [10].

Rappresentazione grafica delle deviazioni dimensionali tra le quote misurati e sui 5 campioni (circular artifact) e quelli di riferimento forniti dalla ISO/ASTM 52902: 2019 (E) [10].

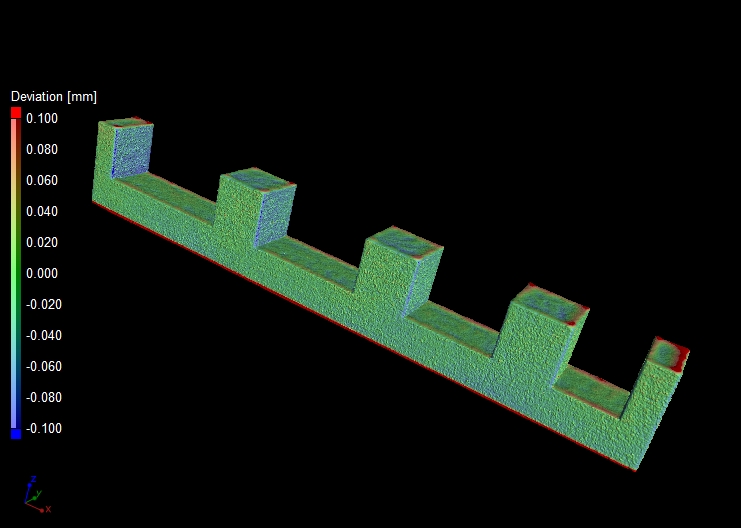

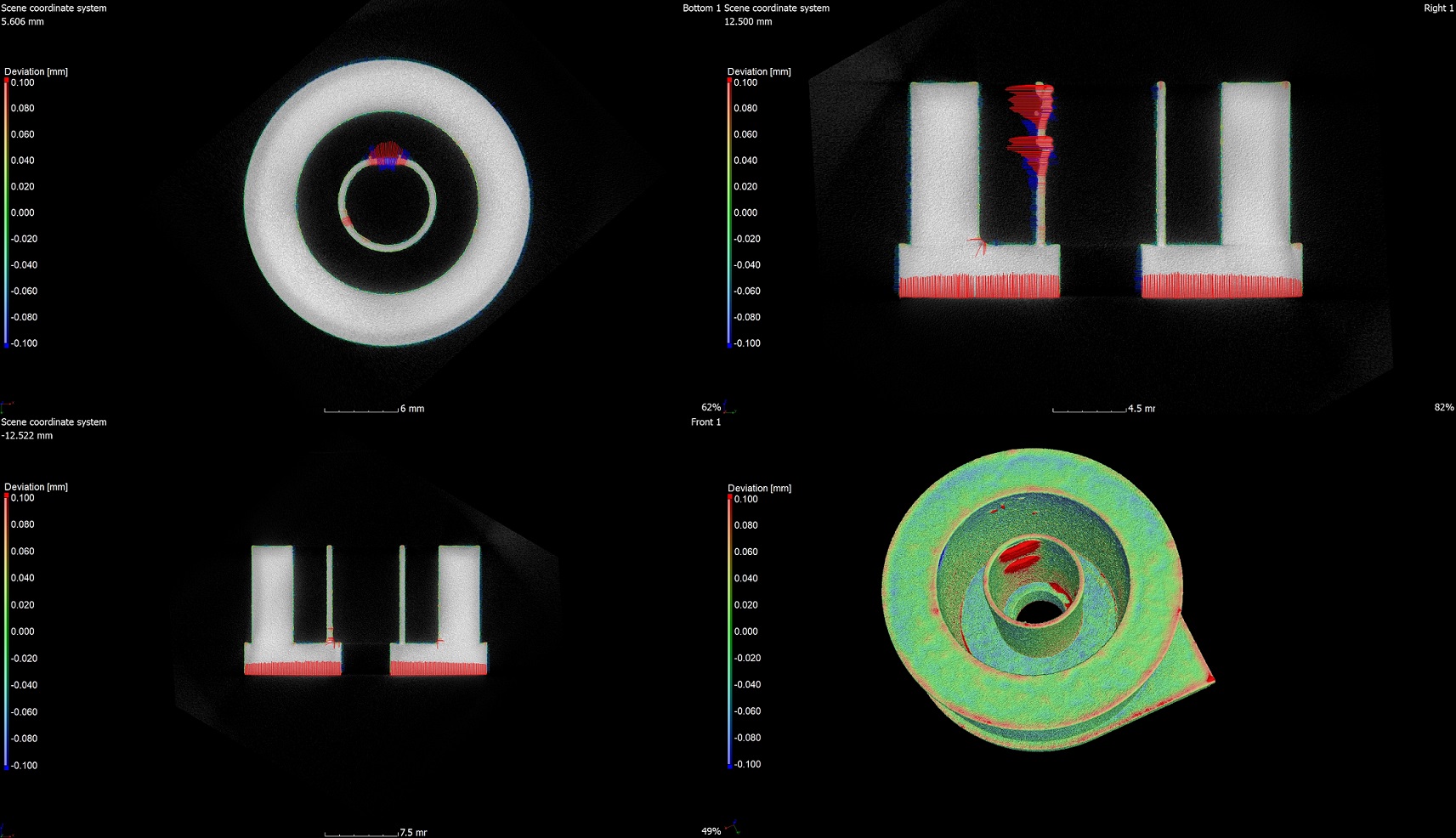

Visualizzazione su VGStudio MAX di un campione con geometria circular artifact [10].

Visualizzazione su VGStudio MAX di un campione con geometria circular artifact [10].

Resolution holes Artifact

Rappresentazione grafica delle deviazioni dimensionali tra le quote misurati e sui 5 campioni (resolution holes artifact) e quelli di riferimento forniti dalla ISO/ASTM 52902: 2019 (E) [10].

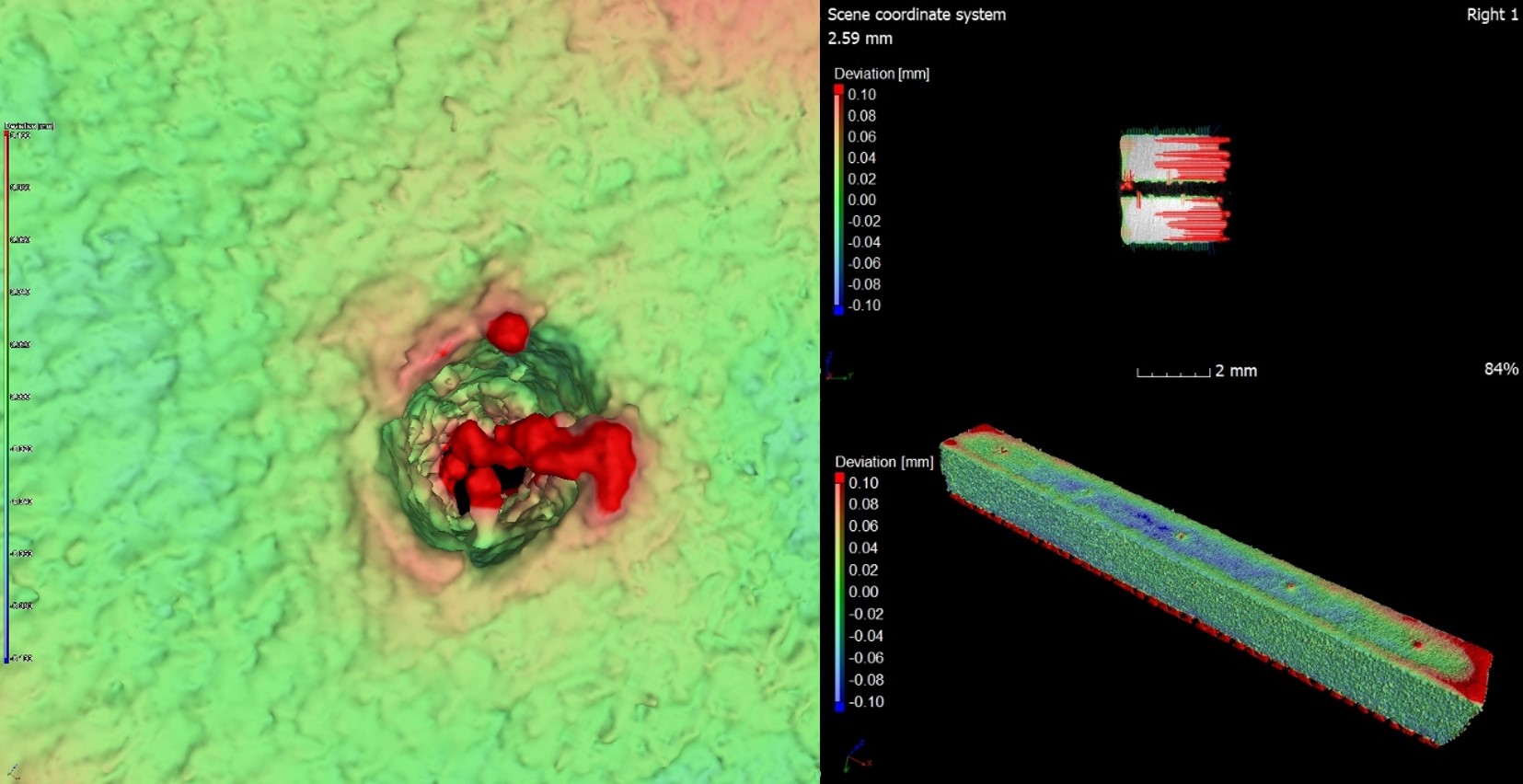

Visualizzazione globale di un campione con geometria resolution hole artifact a destra; a sinistra dettaglio foro più grande.

Visualizzazione globale di un campione con geometria resolution hole artifact a destra; a sinistra dettaglio foro più grande.

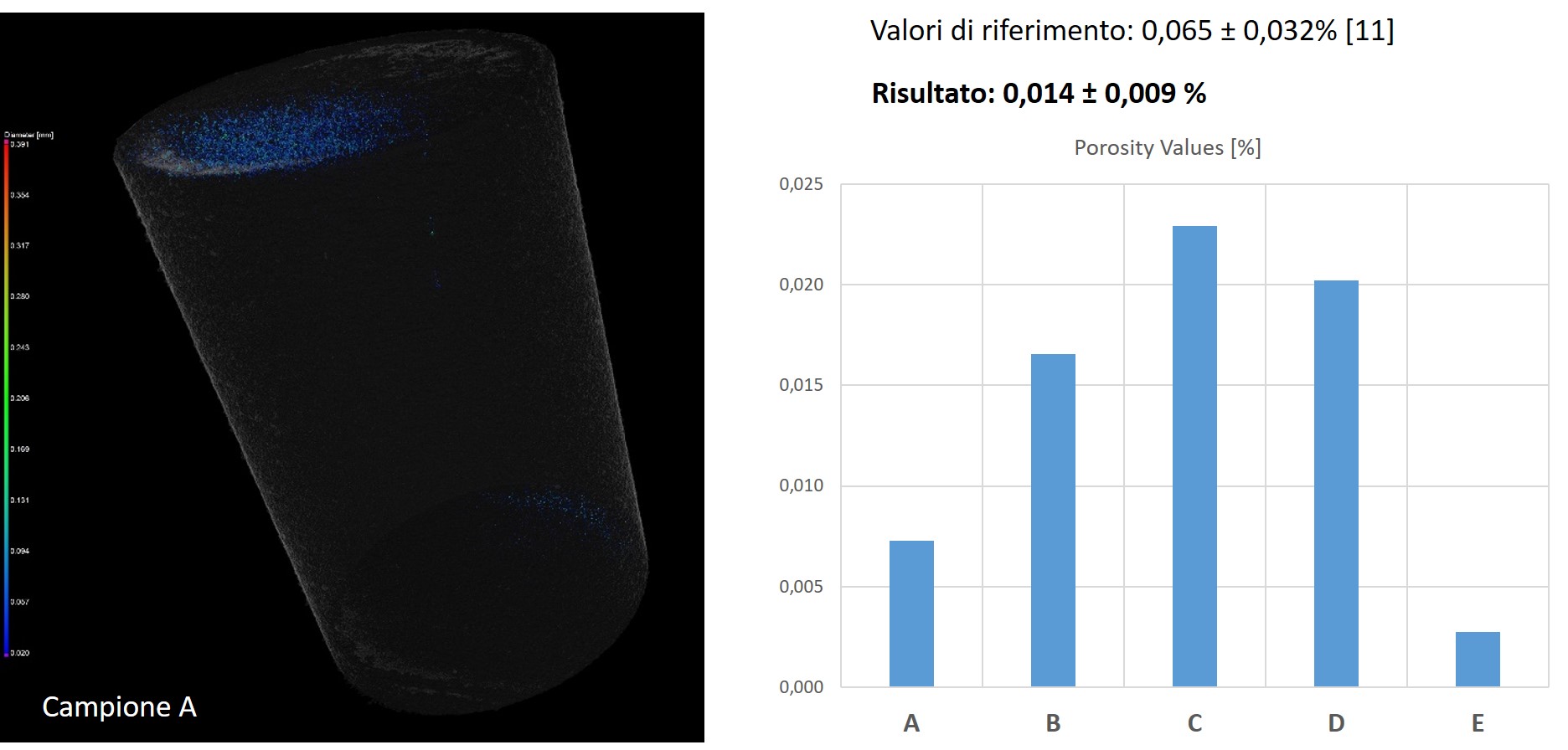

Provini cilindrici per valutazione porosità

A sinistra visualizzazione della concentrazione di porosità all’interno di un campione; a destra i risultati in termini di percentuale di porosità rispetto al volume totale.

A sinistra visualizzazione della concentrazione di porosità all’interno di un campione; a destra i risultati in termini di percentuale di porosità rispetto al volume totale.

Bibliografia

[1] Baltej, S. R.; Rafiq, A.; Ahmed, J. Q. Feature-Based Methodology for Design of Geometric Test Artifacts for Additive Manufacturing Processes. 28th CIRP, Dep. of Mech. Eng., University of Alberta, Canada, (2018), 70, pp. 84-89

[2] Mahesh, M.; Fuh, J.Y.H.; Wong, Y.S.; Loh, H.T. Benchmarking for decision making in rapid prototyping systems. In Proceedings of the IEEE International Conference on Automation Science and Engineering, Edmonton, AB, Canada, 1–2 August 2005; pp. 19–24.

[3] Mahesh, M.; Wong, Y.S.; Fuh, Y.H.; Loh, H.T. Rapid prototyping and manufacturing benchmarking. Software Solut. RP 2002, 1, 57–94.

[4] Rebaioli, L.; Fassi, I. A review on benchmark artifacts for evaluating the geometrical performance of additive manufacturing processes. Int. J. Adv. Manuf. Technol. 2017, 93, 2571–2598.

[5] Moylan, S.; Slotwinski, J.; Cooke, A.; Jurrens, K.; Donmez, M.A. An Additive Manufacturing Test Artifact. J. Res. Natl. Inst. Stand. Technol. 2014, 119, 429–459.

[6] J. P. Kruth; Material increase manufacturing by rapid prototyping techniques. CIRP Ann – Manuf. Technol. 1991, 40(2), 603–614

[7] Shahrain, M.; Didier, T.; Lim, G.K.; Qureshi, A.J. Fast Deviation Simulation for Fused Deposition Modeling Process. Procedia CIRP, 2016, 43, pp.327-332.

[8] Aboutaleb, A.M.; Bian, L.; Rao, P.K.; Tschopp, M.A. Accelerated Geometry Accuracy Optimization of Additive Manufacturing Parts. In Proceedings of the ASME 2017 12th International Manufacturing Science and Engineering Conference, 2017

[9] Dantan, J.Y., Huang, Z., Goka, E., Homri, L., Etienne, A., Bonnet, N. and Rivette, M., 2017. Geometrical variations management for additive manufactured product. CIRP Annals-Manufacturing Technology,66(1), pp.161-164.

[10] ISO/ASTM 52902:2019(E). Additive manufacturing – Test artifacts – Geometric capability assessment of additive manufacturing systems.

[11] Calignano, F.; Minetola, P. Influence of Process Parameters on the Porosity, Accuracy, Roughness, and Support Structures of Hastelloy X Produced by Laser Powder Bed Fusion. Politecnico di Torino, DIGEP, Materials, 2019.

[12] https://dmlstechnology.com/images/pdf/EOSINT_M_270.pdf

[13] Carmignato, S.; Dewulf, W.; Leach, R. Industrial X-Ray Computed Tomography. Springer International Publishing AG 2018.

Figura 2: EOSINT M270

Figura 2: EOSINT M270

Rappresentazione grafica delle deviazioni dimensionali tra le quote misurati e sui 5 campioni (linear artifact) e quelli di riferimento forniti dalla ISO/ASTM 52902: 2019 (E) [10].

Rappresentazione grafica delle deviazioni dimensionali tra le quote misurati e sui 5 campioni (linear artifact) e quelli di riferimento forniti dalla ISO/ASTM 52902: 2019 (E) [10]. Etichettatura delle caratteristiche da misurare per i campioni con geometria resolution holes artifact [10].

Etichettatura delle caratteristiche da misurare per i campioni con geometria resolution holes artifact [10].